随着制造业向智能化、高精度方向飞速发展,数控技术已成为现代工业生产的基石。在这一背景下,计算机辅助数控自动编程(Computer-Aided CNC Programming)作为连接设计创意与实体加工的关键桥梁,其重要性日益凸显。它不仅极大地提升了编程效率与加工精度,更推动了制造模式的深刻变革。

一、计算机辅助数控自动编程概述

计算机辅助数控自动编程,是指利用专用计算机软件,根据零件的几何模型(如CAD模型)与工艺要求,自动或半自动地生成数控机床可执行的加工程序(G/M代码)的过程。与传统手工编程相比,它摆脱了繁琐、易错的手工计算与代码编写,实现了编程的自动化、可视化与集成化。其核心目标是:将设计意图快速、准确、高效地转化为机床的驱动指令。

二、核心工作流程与技术构成

一个完整的计算机辅助数控自动编程系统,通常遵循以下核心流程:

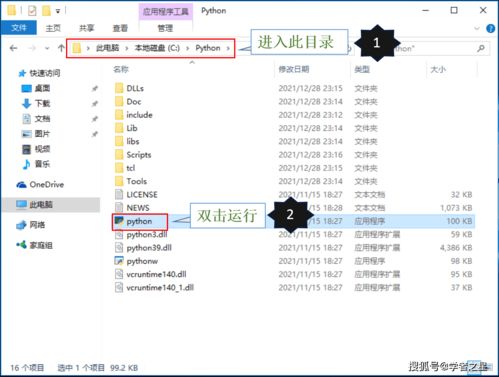

- 几何模型导入与处理:从CAD系统导入零件的三维模型,作为编程的几何基础。系统需具备强大的模型修复、特征识别能力。

- 加工策略规划:根据零件材质、形状、精度要求,规划加工工艺路线。这包括选择加工方法(如铣削、车削)、确定加工顺序、划分粗精加工阶段等。

- 刀具路径生成:这是自动编程的核心环节。软件根据加工策略,自动计算刀具在空间中的运动轨迹,以确保高效、无碰撞地切除材料。关键参数包括刀具选择、切削参数(速度、进给、切深)、走刀方式(环切、行切)等。

- 加工仿真与验证:在生成实际代码前,通过三维动态仿真,全方位检查刀具路径的正确性,预测并避免可能发生的刀具干涉、过切或欠切、机床碰撞等错误,确保加工安全。

- 后置处理与代码输出:将软件内部通用的刀具路径数据,通过特定的“后置处理器”(Post Processor)转换为目标数控机床能识别的特定G/M代码程序。这是实现软件与机床“对话”的关键步骤。

- 程序传输与机床执行:将最终生成的数控程序传输至机床控制系统,驱动机床完成加工。

支撑这一流程的技术主要包括:计算机图形学、计算几何、路径优化算法、知识工程与人工智能(如基于特征的自动编程)等。

三、主要软件平台与应用优势

目前市场主流的计算机辅助数控自动编程软件(常被称为CAM软件)包括:Siemens NX, CATIA, Mastercam, PowerMill, Cimatron, 国产的CAXA制造工程师等。这些软件通常与CAD模块紧密集成,形成CAD/CAM一体化解决方案。

其带来的显著优势有:

- 高效率:复杂曲面、多轴加工的编程时间从数天缩短至数小时甚至更短。

- 高精度与高质量:基于精确的数学模型,保证加工轮廓的准确性;优化切削路径,提升表面质量。

- 高安全性:通过仿真提前发现并排除程序错误,保护昂贵的机床与刀具。

- 知识复用与标准化:可建立企业标准的加工模板、刀具库、工艺数据库,将工程师经验固化,降低对个人技能的依赖。

- 适应先进制造:轻松应对多轴联动加工、车铣复合加工、增材制造等复杂、先进的制造任务。

四、发展趋势与未来展望

计算机辅助数控自动编程技术正朝着以下几个方向深化发展:

- 云化与协同:基于云平台的CAM服务,实现数据共享、协同编程与远程管理。

- 智能化与自动化:深度融合AI与机器学习,实现从模型到加工方案的更高程度自动决策,迈向“一键编程”。

- 增材与减材制造的融合:在同一平台中统筹规划增材制造(3D打印)与减材制造(切削)的混合加工路径。

- 与生产系统深度集成:作为数字主线(Digital Thread)的一环,与PLM、MES、机床监控系统无缝集成,实现从设计到生产的全流程数字化。

###

计算机辅助数控自动编程已不再是简单的“工具”,而是驱动智能制造落地的核心引擎。掌握其原理与应用,对于现代制造领域的工程师而言,是一项不可或缺的关键技能。它代表着将创意转化为现实产品的智慧路径,持续引领着制造业向更高效、更精密、更灵活的未来迈进。